POLI, состоит из талантливых, любопытных умов и страстных профессионалов, которые живут и дышат вашим бизнесом. Мы прилагаем все усилия, чтобы понять, разработать и изготовить качественные продукты, которые обеспечивают решения для вашего бизнеса. В чем наша страсть? Решение сложных задач. Мы используем возможности для создания индивидуальных решений и продуктов для герметизации, которые решают самые сложные задачи наших клиентов. Мы преуспеваем в трудных ситуациях, когда нам удается засучить рукава, изучить возможности и найти решение для ваших нужд. Если есть возможности, мы помогаем компаниям использовать их. Когда есть вопросы, мы находим ответы, и сейчас, коротко и ясно ответим на вопрос, что из себя представляют уплотнители.

Статические и динамические уплотнители

Статические уплотнители превращаются в универсальные уплотнительные элементы благодаря простоте установки, компактности и универсальности в применении. В отличие от динамического уплотнителя, при применении статического уплотнения нет зазора между поверхностями, которые должны быть уплотнены, или между поверхностью уплотнения и сопряженной поверхностью.

Статические уплотнители - это уплотнители расположенные между двумя статическими или неподвижными частями в качестве соединительного и оконечного элемента.

Динамические уплотнители - они называются динамическими, потому что эти уплотнения подвержены движению и изменению физического состояния. Они расположены между статической и вращающейся частью или двумя вращающимися (подвижными) частями.

Предлагаем вам самим убедится в нашей надежности и качестве, которое мы поставляем с каждым уплотнителем, и воспользоваться нашим многолетним опытом в области технологий уплотнения. Узнать подробнее о производстве уплотнителей фабрики POLI вы можете на этой странице или связаться с нашими менеджерами.

Материалы для производства уплотнителей

При изготовлении уплотнителей могут использоваться самые разные материалы, которые в конечном итоге могут полностью проявить свои свойства в зависимости от применения уплотнителя. Безусловно, это предполагает, что для этой цели был выбран подходящий эластомер. Различные материалы, из которых могут изготавливаться уплотнения, не всегда одинаково устойчивы к уплотняемой среде или к преобладающей температуре.

Например,

Свариваемые уплотнители из термоэластопластов (TPE)

Как поведёт себя уплотнитель из TPE при низких температурах, как и у всех полимеров, зависит от предъявляемых требований и от рецептуры. Это означает, что уплотнитель TPE может быть изготовлен согласно определённым требованиям и адаптированным к любым условиям эксплуатации в зависимости от применяемых добавок. При особо низких температурах материал становится несколько жестче, но сохраняет эластичность даже при -40° - -45°С.

Рецептура таких уплотнителей, была проверена на особо низкие температуры на испытательных стендах в Центре для испытания строительных элементов (Лакерманнвэг, 24, Д-83071, Штефанскирхен, Германия). Испытания проходили при температуре -50С, и при этом окно показало воздухопроницаемость класса 4 - это наиболее высокий класс по плотности окна в соответствии с немецкими нормами. Уплотнение полностью выполняло свою функцию при температуре, которая бывает только в самых холодных и северных регионах Украины.

Есть ли у TPE уплотнителя недостатки?

Годы работы в производстве ТРЕ уплотнителей показали, что технологических проблем у этого варианта нет. При грамотном исполнении и обработке сварного шва не возникает дополнительных точечных нагрузок на стеклопакет и уплотнения в притворах. В качестве недостатка приходилось слышать о несколько худшей эстетике сварного шва в углах рам, что видно при открытом в поворотном положении окне. Но есть ли тут недостаток, это большой вопрос. Не так много времени остаётся окно открытым в поворотном положении, и стоит ли так тщательно обращать взор во внутренний угол рамы, если функциональные качества окон безупречны?

Уплотнители из EPDM

Термин EPDM обозначает этилен-пропилен-диеновый каучук. Этот материал является одним из наиболее широко используемых в промышленности. Уплотнения из EPDM характеризуются средней устойчивостью к воздействию воды, спирта, кислот, щелочей, горячей воды и пара и в отличии от TPE не способны свариваться.

В качестве наполнителя и УФ-стабилизатора уплотнителей из EPDM, используется сажа, поэтому ЕПДМ уплотнители маркие и оставляют следы сажи на поверхностях.

Всё это в значительной мере ухудшает внешний вид оставляя чёрные полосы на руках и профилях изделий как из пластика так и дерева. Кроме того, свойства каучуков — резины — могут не реализоваться, если смесь будет скомпанована хотя бы с одним не качественным ингредиентом или изготовлена с малейшим нарушением технологического процесса, в частности: порядке введения компонентов, температурных и временных параметров.

Кроме того, материал слабо устойчив к воздействию озона и атмосферных явлений, а также к воздействию кислорода и ультрафиолетового излучения. EDPM более подвержен старению (срок эксплуатации 6-8 лет) по сравнению с другими полимерами, например такими как TPE - срок эксплуатации 10 лет. При контакте с маслами, смазками, нефтепродуктами или углеводородами уплотнители из EPDM использовать не рекомендуются, так как материал значительно разбухает и его механические свойства ухудшаются.

Материал широко используется в тормозных системах на основе гликоля, а также обладает очень хорошими электроизоляционными свойствами. Температурный диапазон, в котором могут использоваться прокладки из EPDM, составляет от -40 °C до + 140 °C. EPDM также известен под торговыми марками VISTALON(r), KELTAN(r), NORDEL(r), BUNA-AP(r) и DUTRAL(r).

Силиконовые уплотнители

Силиконовые уплотнители используются главным образом, когда требуется высокая устойчивость к теплу, холоду, погоде, кислороду, озону и УФ-излучению, в частности, в душевых кабинах. Кроме того, они устойчивы к старению и атмосферным воздействиям и имеют отличные электроизоляционные свойства. Температурный диапазон применения материала колеблется от -55 ° С до + 200 ° С, сохраняя при этом их эластичность. Их физиологическая безопасность также позволяет использовать их в медицинских и пищевых областях.

Однако, силиконовый материал не устойчив к воздействию кислот, щелочей, силиконовых смазок и масел, ароматических минеральных масел или топлива. Для уплотнений, где важна газонепроницаемость, силиконовые прокладки так же непригодны, как и для динамического использования, поскольку их сопротивление разрыву относительно низкое, а коэффициент трения высокий.

Уплотнения из NBR

Аббревиатура NBR происходит от акрилонитрил-бутадиенового каучука. Химически это сополимер бутадиена и акрилонитрила. Последний составляет около 18-50% коммерческих соединений. По мере увеличения содержания нитрила повышается устойчивость к углеводородному топливу и нефтепродуктам. Однако это отрицательно сказывается на гибкости материала, используемого при низких температурах. Тем не менее, существуют низкотемпературные соединения, специально разработанные для герметизации, которые проводятся в контакте с жидкостями на основе минерального масла.

Диапазон рабочих температур уплотнений NBR составляет от -35 °C до + 120 °C. Другие уплотнительные материалы NBR превосходят не только в отношении износостойкости и сопротивления разрыву, но также и в отношении сжатия. Однако, устойчивость к атмосферным воздействиям, ультрафиолетовому излучению и озону низкая - это необходимо учитывать, особенно при хранении. Однако специальные добавки могут компенсировать некоторые из этих недостатков.

NBR устойчив к воздействию воздуха, воды (до + 80 °C), масел, смазок, смазок, силиконовых масел и жиров, а также к антипиренам. Поэтому материал очень распространен для применений в пневматике и гидравлике. Тем не менее, NBR не подходит для герметизации в топливе с высоким содержанием ароматических соединений, тормозных жидкостях на основе гликоля, полярных растворителях или хлорированных и ароматических углеводородах.

Другие материалы (H-NBR, FFKM, FKM, PTFE)

Уплотнения из H-NBR рассчитаны на диапазон температур от -30 °C до + 150 °C и имеют высокую механическую прочность, их стойкость к средам сравнима с уплотнениями NBR.

С другой стороны, перфторэластомер FFKM подходит для уплотнителей, подверженных воздействию высоких температур или агрессивных сред. Материал FKM, также известный под торговой маркой Viton(r), используется в уплотняющих устройствах, где требуются высокие механические свойства и огромная стойкость к ароматическим и алифатическим углеводородам и хлорированным углеводородам, слабым щелочам, разбавленным кислотам и минеральным маслам. Диапазон температур очень стойкого к старению материала составляет от -20 °C до + 220 °C, и FKM имеет очень хороший набор компрессии.

Однако, уплотнители из ПТФЭ с твердостью около 95° по Шору не являются эластичными, но их можно использовать в очень широком температурном диапазоне, который варьируется от -200 °С до + 230 °С. ПТФЭ очень устойчив к химическим веществам с некоторыми соединениями фтора и жидких щелочных металлов и имеет хорошие свойства скольжения.

Производство уплотнителей: основные виды, отличия и преимущества

Уплотнители широко распространены в промышленности и повседневной жизни, но как их изготавливать и какие методы изготовления можно использовать? В зависимости от требований к уплотнению, таких как используемый материал, требуемое количество или геометрия, производитель может выбирать различные варианты. В этой статье TM POLI расскажет про несколько существующих вариантов в производстве уплотнений и познакомит вас с их свойствами.

Штамповка или водоструйная резка

Перфорированные или гидроабразивные плоские прокладки. Для плоских прокладок зарекомендовал себя метод штамповки или водоструйной резки. Штампованные плоские прокладки могут быть изготовлены в больших количествах относительно несложным и быстрым способом с низкими затратами на инструмент. В зависимости от толщины и мягкости материала уплотнения, разрез может быть вогнутым. Если вы хотите избежать этого, то чрезвычайно точная гидроабразивная резка дает возможность получить чёткие поверхности среза. Таким образом может быть достигнута очень тонкая толщина стенок с постоянно чистым и точным вырезом кромки. Кроме того, гидроабразивная резка плоских прокладок обеспечивает большую гибкость и возможности быстрого реагирования, когда требуются кратковременные изменения геометрии прокладки.

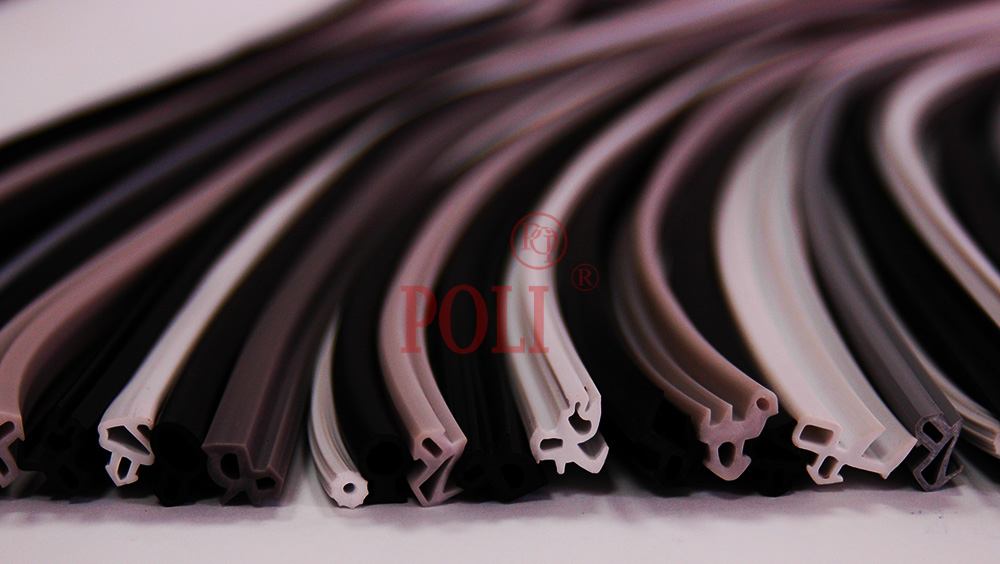

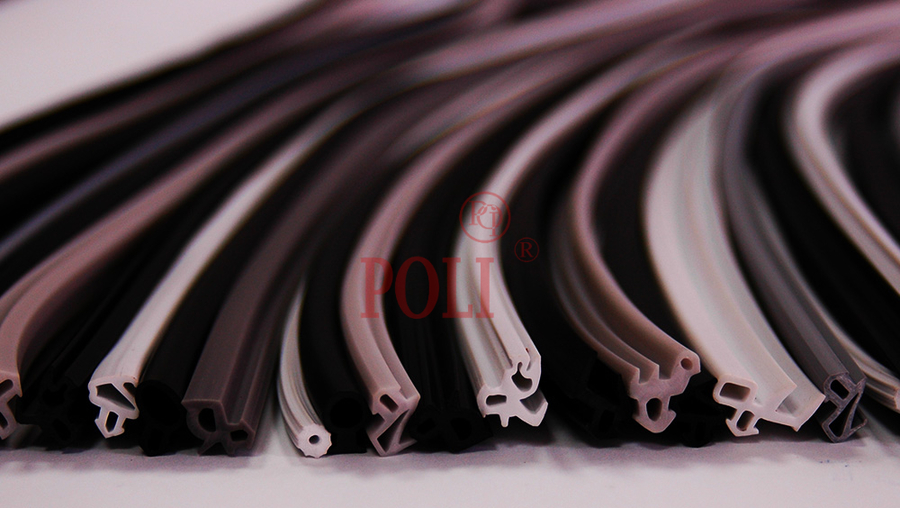

Экструзия и ко-экструзия

Экструзия используется для изготовления профильных уплотнителей из TPE, PVC, EPDM и силикона. Обрабатываемый материал прессуется в этом процессе экструзии под высоким давлением и непрерывно проталкивается через экструзионную головку, образуя форму. Это приводит к бесконечному профилю, который, в зависимости от применения, обрабатывается по-разному, например, делится на секции, склеивается в кольца или вулканизируется под углом в раму.

Литьё под давлением

Процесс литья под давлением идеально подходит для больших серий небольших уплотнений, таких как силикон, NBR или EPDM, для которых требуются высокие допуски. Это быстрый, простой и недорогой процесс с высоким уровнем производительности.

По сравнению с прессованием, литье под давлением является значительно более современной производственной версией для высококачественных прокладок. Он также известен как литье под давлением, при котором резина пластифицируется и гомогенизируется под действием тепла трения с помощью винта в узле впрыска. Затем он проходит через литниковые каналы в нагретом виде. Давление, температуру и скорость, с которой материал впрыскивается в форму, можно точно контролировать.

Таким образом, впрыскивание под давлением намного точнее, чем литье под давлением. Конечный продукт также не требует последующей обработки. Напротив, специально разработанные машины для впрыскивания под давлением используются для уплотнителей из жидкого силикона, потому что двухкомпонентный материал имеет чрезвычайно низкую вязкость и, следовательно, требует высочайшей степени точности инструмента при впрыске.

Сжатие - трансферное формование (Трансфермолдинг)

Компрессионное литье под давлением представляет собой процесс литья под давлением. Здесь резиновая смесь находится в верхней части вулканизирующей формы и впрыскивается или передается по каналам в полостях пресс-формы при закрытии пресса. Вулканизирующие формы для литьевого прессования состоят из верхней, средней и нижней частей.

Здесь также время вулканизации сокращается благодаря теплоте от трения, которое дополнительно возникает при впрыскивании в гнезда. Если узел переноса, расположенный в верхней части формы, заполняется через узел впрыска машины для литья под давлением, это называется так называемым способом литья под давлением с переносом. В общем, процесс трансфермолдинга особенно хорошо подходит для производства небольших резиновых уплотнений в формах с множеством гнезд.

Литье с инжекционным переносом

Если требуется производственный процесс, который сочетает в себе преимущества процесса литья под давлением и компрессионного формования, то литье с инжекционным переносом является превосходной комбинацией. Как литье под давлением, процесс легко автоматизировать и контролировать, в то время как пластифицированная резиновая смесь не поступает непосредственно в инструмент, а впрыскивается в блок переноса в верхней части формы через блок впрыска. Поскольку резиновая смесь уже пластифицирована, вулканизационная форма может быть заполнена более равномерно. Передаточная камера закрывается давлением закрытия машины, и масса вдавливается в формы.

Хранение и долговечность уплотнителей

Срок хранения уплотнителей существенно зависит от окружающей среды. Не вызывает сомнений то, что свойства прокладок остаются практически неизменными в течение нескольких лет, при условии их надлежащего хранения, ухода и обращения с ними.

Оптимальные условия хранения

Основные требования - это прохладное, сухое, умеренно вентилируемое и беспыльное помещение для хранения. Уплотнения должны храниться в диапазоне температур от +5 до 20 °C.

Профиля должны быть защищены от дневного света и источников озона в закрытых контейнерах. Лучше всего оставлять прокладки в коробках, которые мы поставляем с уплотнителями. В этих условиях изменение упруго-резиновых свойств значительно снижается и обеспечивает более длительный срок хранения и долговечность.

Для предотвращения деформаций любой ценой следует избегать чрезмерного растяжения, давления или внешних повреждений, вызванных другими объектами. Принимая во внимание эти примечания, удобство и качество использования уплотнителя не будет заметно ограничено в ближайшие годы.

Гарантия на уплотнители:

- каучук хлоропреновый - CR: 4 года

- каучук бутадиен–акрилонитриловый - NBR: 4 года

- каучук этиленопропиленовый - EPDM: 6 лет

- силиконовый каучук - MVQ: 10 лет

- каучук перфторированный - FFPM / FFKM: 10 лет

- термопластичный эластомер - TPE: 10 лет

Последствия неправильного хранения

Уплотнители из резины могут изменять свои физические свойства при неблагоприятных условиях хранения. Различные влияющие факторы могут привести к появлению трещин, постоянной деформации или сильному упрочнению, что серьезно влияет на функциональность уплотнений и делает их непригодными для использования.

Самоклеящиеся готовые изделия

Использование эластомерных самоклеящихся продуктов может быть полезным для пользователя по нескольким причинам. Самоклеящиеся уплотнители используются, помимо прочего, для установки в качестве защиты при транспортировке предварительно собранных узлов, а так же прочих временных вариантах использования.

Правила качественного использования

- Обеспечьте достаточное и равномерное контактное давление.

- Избегайте постоянных нагрузок.

- Не крепите к подложкам, содержащим силиконы, парафины или воски.

- Не обрабатывайте краской и добавками, уменьшающими клейкость.

- Обеспечьте чистую и сухую поверхность без пыли.

- Клейте на как можно более гладкие и закрытые поверхности.

- Исключите химические реакции с поверхностью уплотнителя.

Температура склеивания оптимально составляет от 20 до 30 °C в сухих помещениях. Если возможно, не работайте при температуре ниже 10 °C. Температура хранения при 18 °С и относительной влажности около 55%.

Воздействия, которые влияют на адгезионную прочность самоклеящейся пленки: высокая влажность, жиры, масла, пыль, грязь на поверхностях приклеенных частей.

Хранение и долговечность

В принципе, для самоклеящихся прокладок можно предполагать только ограниченный срок годности. Срок службы пленки меньше, чем 12-месячный гарантийный срок на самоклеящиеся изделия. Поэтому особенно важно соблюдать инструкции по хранению и обработке. Мы рекомендуем использовать самоклеящиеся продукты в течение шести месяцев.

Условия гарантии

Продукт должен быть использован в течение шести месяцев с момента доставки, соблюдая указанную выше температуру хранения, влажность и инструкции по обработке. Для продуктов, обработанных позднее, никакая гарантия не распространяется.

Экологически чистый материал и производство

Отметим, что ТЭП (TPE) является экологически чистой альтернативой и перерабатываемым материалом, не содержащим ПАУ.

Полициклические ароматические углеводороды, также обозначаемые аббревиатурой ПАУ, представляют собой группу химических соединений бензола. Это крошечные твёрдые частицы, которые присутствуют в природе во многих вариациях с долей от около 0,2 до около 7% в нефти. Переработка нефти также делает их полезными в важных составных компонентах резиновых смесей, таких как пластификаторы и индустриальные масла, а также и в уплотнителях.

Специальные типы ПАУ классифицируются Европейским Союзом как канцерогенные, мутагенные или токсичные. Попадая в окружающую среду, они накапливаются в почвах, растениях и воздухе. Поэтому необходимо соблюдать осторожность, чтобы свести к минимуму использование химических веществ, содержащих ПАУ. Концентрации <10 мг/кг считаются уплотнениями с низким содержанием ПАУ.

Для резиновых уплотнителей, которые при нормальном или прогнозируемом использовании в течение короткого времени находятся в прямом, длительном или многократном контакте с кожей или полостью рта, с 2015 года применяется регламент ЕС, предусматривающий ограничение в 1 мг/кг. Поскольку из-за их свойств очень часто невозможно обойтись без сажи в эластомерных смесях, необходимо использовать сажи, не содержащие ПАУ, по специальным методам производства.